Simulation eines Überhangs

SLaVa

Neues Verfahren zur generativen Schichtfertigung durch das selektive Laserschmelzen unter Vakuum

Kurzbeschreibung

Das Projekt SLaVa befasst sich mit der Entwicklung eines neuen Verfahrens für das selektive Laserschmelzen im Vakuum unter erhöhten Temperaturen. Die Entwicklung umfasst die Konstruktion und den Aufbau einer industrietauglichen Demonstrationsanlage sowie die Erarbeitung von intelligenten werkstoffgerechten Prozessführungsstrategien. Im Gegensatz zu der derzeit realisierten Prozessführung unter Atmosphärendruck soll das zu entwickelnde Verfahren einen fehlerfreien generativen Aufbau von Bauteilen sowohl aus hochreaktiven als auch aus schwer schweißbaren Legierungen ermöglichen. Durch den Bauteilaufbau unter erhöhten Bauraumtemperaturen kann einerseits eine erhebliche Reduzierung von Eigenspannungen und Verzügen andererseits auch eine Verbesserung der Mikrostruktur realisiert werden. Durch die Kombination von Vakuum und erhöhten Temperaturen wird letztendlich eine starke Erweiterung der SLM-Werkstoffpalette sowie eine Erhöhung des geometrischen Freiheitsgrads der zu erzeugenden Bauteile erreicht. Die Möglichkeiten und Potentiale des zu entwickelnden Verfahrens werden am Beispiel von Bauteilen aus Luft- und Raumfahrt, Automobilindustrie und Maschinenbau demonstriert.

Förderstelle

AIF (ZIM-Kooperationsprojekt)

Öffentlichkeitsarbeit

- Vortrag Journée Technique Fabrication Additive Métal, Institut de Soudure, Villeprint, 02.07.2015

- Stand TCT Birmingham, 30.09.-01.10.2015

- Stand Formnext Frankfurt, Halle 3.1 C65, 17.-20.11.2015

- Vortrag FABTECH International Electron Beam Welding Konferenz, Chicago, 10.-11.11.2015

Anlagentechnische Entwicklung

SLaVaM - Selective Laser in Vacuum Melting (Evobeam)

- SLM im Vakuum-Ofen ermöglicht ein Prozessfenster von Raumtemperatur bis 1100°C für u.a. γTiAl, Refraktärmetalle und Superlegierungen

- Trockenes Vakuumsystem ≤1x10-5 mbar

- Kein elektrostatisches Aufladen des Pulvers

- Vorsintern des Pulvers überflüssig

- 200W Faserlaser

- Scanner-Schreibgeschwindigkeit 7m/s

- Scanner geschütz vor Metalldampf und thermischer Strahlung

- Anti-Spritz-System

- 1kHz Thermokamera zur Bauraumbeobachtung und Prozesskontrolle

- Vakuumkammer mit Kühlwassermantel

- Integrierter Wasserkühler im geschlossenen Kreislauf

- Vakuum-Pulverdosiersystem

- 21,5" Multitouch Control-Panel

- Schaltschrank mit PLC und 20bit Echtzeitsteuerung für Laser und Scanner

- Verarbeitung von:

- Refraktärmetalle (Ti, Zr, Nb, Ta, Mo, W, ...)

- Superlegierungen (Nickelbasislegierungen, Inconel, Hastelloy, ...)

- Al-Legierungen, Ti-Legierungen

- Werkzeugstähle

- γTiAl

Entwickeltes Heizsystem (BachRC)

- Vollkeramischer Heizer aus Siliziumnitrid mit integriertem keramischen Heizleiter

- Maximaltemperatur bis 1100°C an Luft oder im Vakuum

- Oberflächenleistung bis zu 150 W/cm²

- Aufheizrate bis 150 K/s

- Exzellente Regelgenauigkeit dank geringer thermischer Masse

- Integrierte Temperaturmessfühler

- Beständigkeit gegen korrosive Gase und Chemikalien

- Keine Verformung / Verwerfung bei höheren Temperaturen

- Formen und Größen können exakt an die Anwendung angepasst werden

Prozessentwicklung

Ermittlung des Prozessfensters & Verfahrensentwicklung im Labormaßstab (NMB)

- Entwicklung FEM-basierter Modellierungsansätze zur Analyse von Schmelzbad, lokaler Temperaturverteilung und Phasenbildung im Prozess und Bauteileigenschaften am Prozessende

- Bestimmung des Prozessfensters zur Bauteilgenerierung zunächst bei Raumtemperatur im Vakuum für Ti64 (Laserleistung PL und Scangeschwindigkeit vS) experimentell und simulationsbasiert

- Erweiterung des Prozessfensters im Blick auf erhöhte Bauraumtemperaturen bis 1100°C im weiteren Projektverlauf

- Analyse der Gefügebildung im SLM-Prozess unter einer kontrollierten Temperaturführung zum gezielten einstellen von Gefügeeigenschaften exemplarisch für Ti64

Berechnete Phasenbildung für Ti64 im SLM Prozess ohne Bauraumtemperierung, sowie mit Temperierung und damit kontrollierter Abkühlunggeschwindigkeit.

Prozessführungsstrategien (ISEMP)

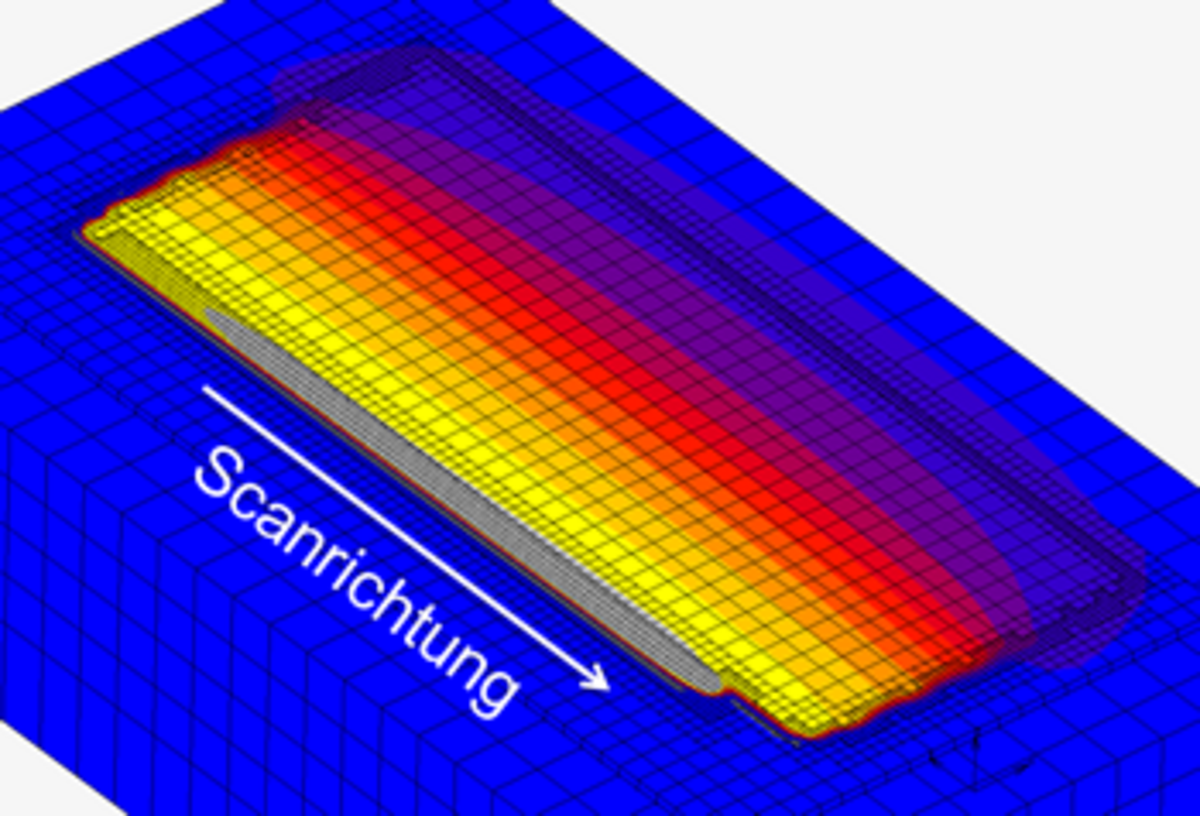

Die Entwicklung von Prozessführungsstrategien unter Vakuum beruht hier auf zwei Hauptzielen. Zum einen der Minimierung von prozessbedingten Eigenspannungen und Verzügen, sowie die Ermittlung des passenden Energieeintrags zur Erhöhung der Aufbaurate. Insbesondere im Vakuum ist es aufgrund der abgesenkten Siedetemperatur wichtig, den Energieeintrag anzupassen, um Materialverdampfung zu vermeiden. Im Rahmen des Projekts wurden insbesondere zwei Strategien entwickelt um diese Ziele zu erreichen. Zum einen eine simulationsbasierte Strategie zur Auslegung von Belichtungspfaden zur Verzugsminimierung, sowie eine Methode zur geometriebedingten Anpassung der Scangeschwindigkeit um Überhitzungen zu vermeiden.

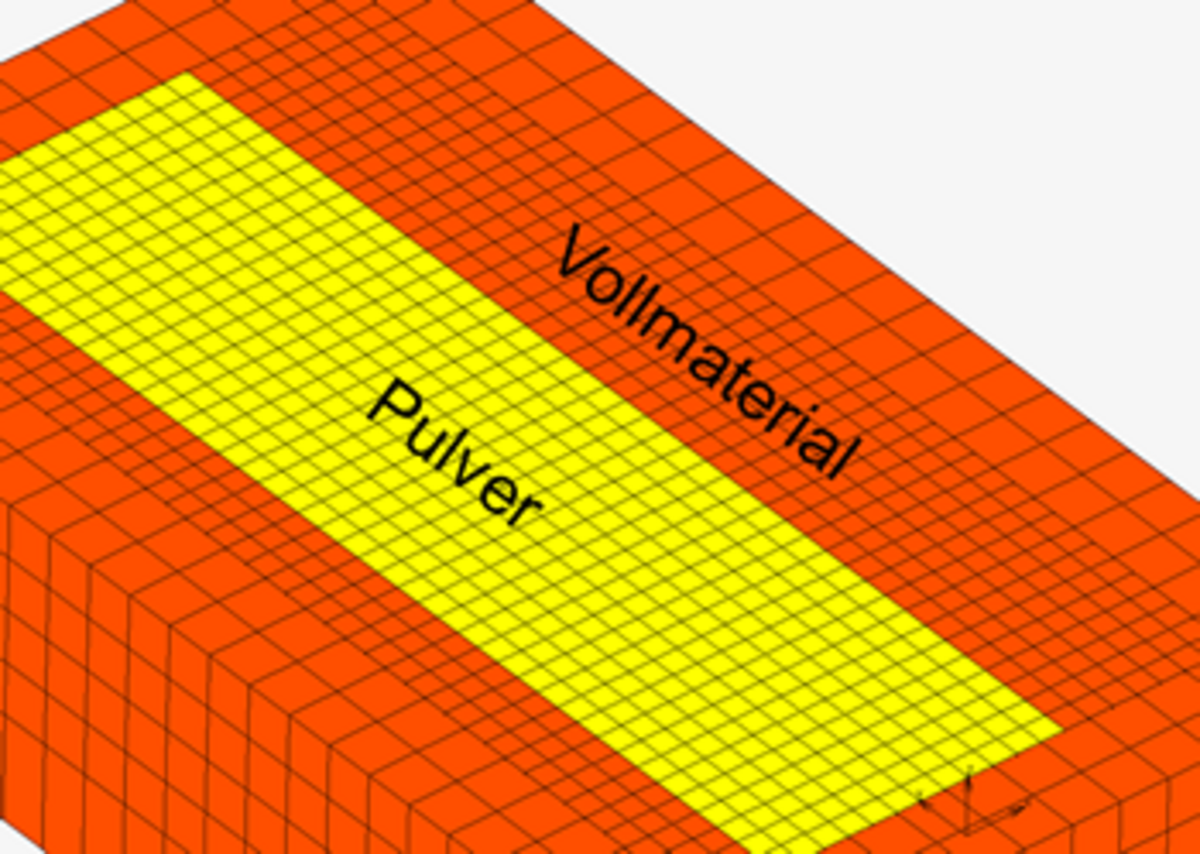

Materialverteilung

Auftrag einer neuen Schicht

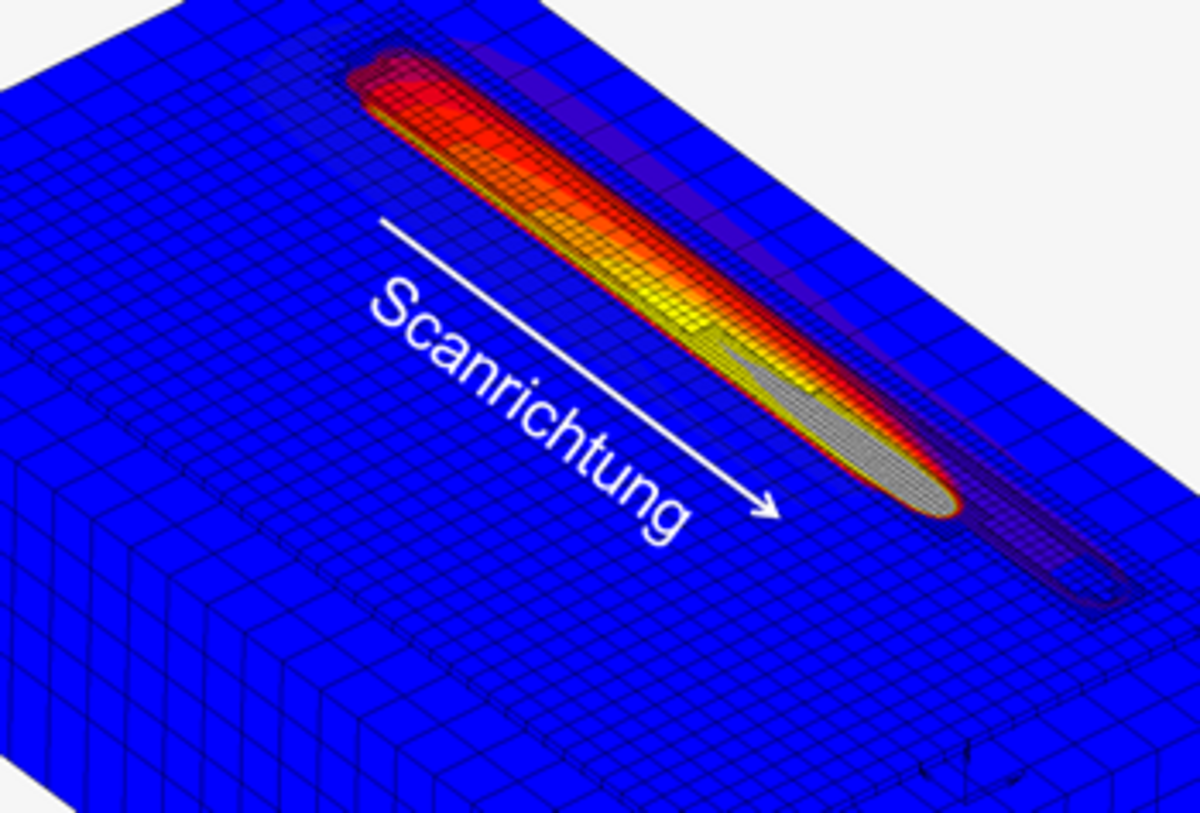

Scannen über Vollmaterial

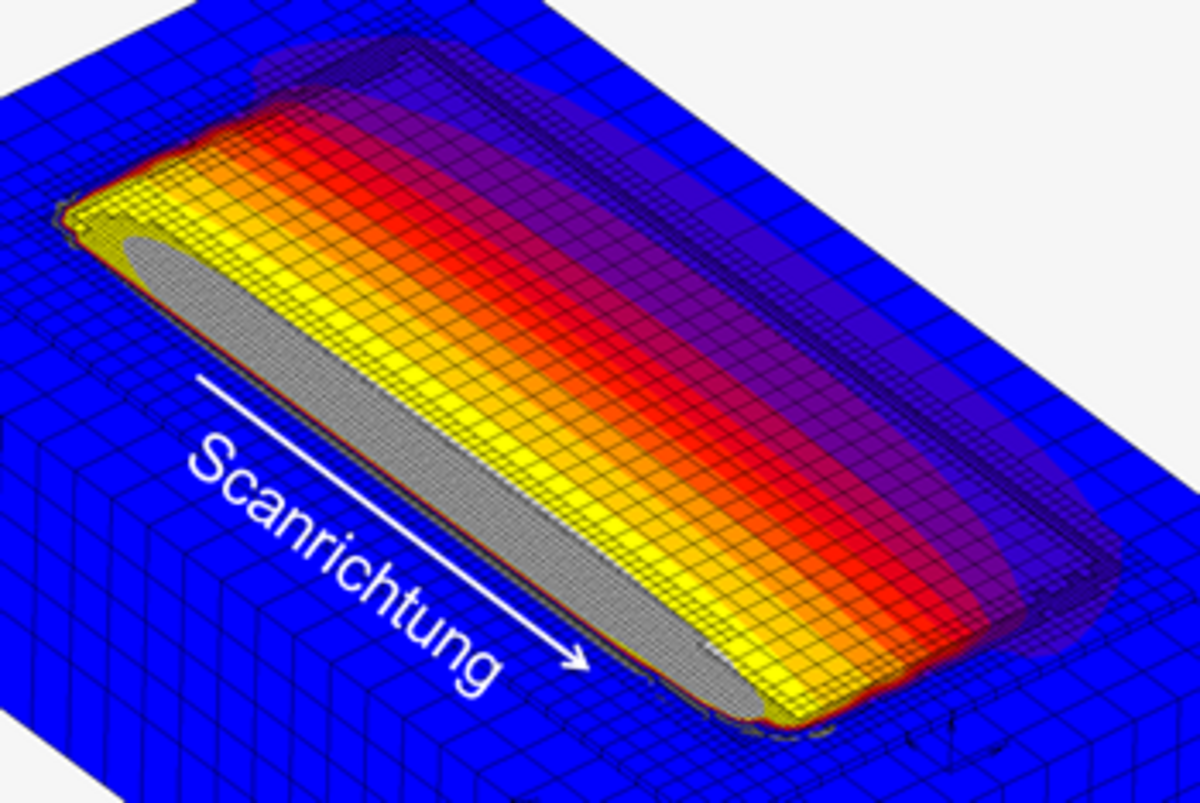

Überhitzung

Scannen über Pulver mit Standardscangeschwindigkeit

Verhinderte Überhitzung

Angepasste Scanngeschwindigkeit am Überhang