Nach der Maximalförderung von zwölf Jahren endete am 31. Dezember 2018 die Laufzeit des Sonderforschungsbereiches (SFB) 747 „Mikrokaltumformen“ der Universität Bremen. Bei der Erforschung von Grundlagen für die Massenherstellung von Mikrobauteilen war der SFB sehr erfolgreich.

Klein, kleiner, mikro: Bauteile werden immer winziger. Oft haben sie gerade noch die Größe eines Reiskorns. Diese geringen Maße ermöglichen heute leistungsfähige Anwendungen, die noch vor wenigen Jahren undenkbar waren. In Autos, Smartphones, Hörgeräten, Uhren und unzähligen weiteren Geräten werden jeden Tag millionenfach Mikro-Komponenten verbaut. Sie leisten die gleiche Arbeit, für die früher noch Bauteile in Streichholzschachtel-Größe notwendig waren. Die kleinen Teile bringen aber auch völlig neue Herausforderungen mit sich, etwa bei ihrer Herstellung und Bearbeitung. Wie können kleinste metallische Bauteile schnell und günstig in einer Massenproduktion gefertigt und geformt werden – und zwar so sicher und genau, dass sie anschließend auch unter Höchstbelastung reibungslos funktionieren?

Neue Ansätze für die Massenfertigung entwickelt

Mit dieser Frage hat sich der Sonderforschungsbereich 747 „Mikrokaltumformen“ der Universität Bremen zwölf Jahre lang beschäftigt. „Im Kern ging es uns darum, verlässliche Prozesse und Methoden für die umformtechnische Herstellung metallischer Mikrokomponenten in der Massenfertigung zu erforschen“, sagt Professor Frank Vollertsen, Sprecher des SFB 747. „Bei der maschinellen Fertigung tun sich immer wieder neue Herausforderungen auf. Durch die Miniaturisierung und die immer kürzer werdenden Prozesszyklen stoßen die herkömmlichen Herstellungsverfahren an ihre physikalischen Grenzen. Wir haben im SFB die Ursachen für diese Grenzen erforscht und neue Ansätze für die systematische Auslegung und den sicheren Einsatz von Umformprozessen metallischer Mikrobauteile entwickelt.“

Dabei ging es dem Sonderforschungsbereich aber nicht nur um die Umformverfahren. Betrachtet wurde die komplette Prozesskette von der Materialentwicklung, den vor- und nachgeschalteten Prozessschritten bis hin zu planerischen Aspekten. Ein industrieller Arbeitskreis begleitete die Forschungen von Anfang an. Insbesondere in der letzten Projektphase von 2014 bis 2018 ging es um die Überführung der Forschungsergebnisse in die Praxis. Neben vier konkreten Transferprojekten brachte die gewollte Nähe zur Industrie im Laufe der Jahre weitere Formen von Austausch und Kooperation mit sich. Und auch innerhalb der Universität Bremen sorgte die Arbeit des SFB für eine enge Zusammenarbeit insbesondere von Produktionstechnik, Physik und Mathematik.

Fortschritte durch Stoffanhäufen und Rundkneten

Die Arbeit des Bremer SFB sorgte für zahlreiche Fortschritte. Ein Beispiel ist das sogenannte Stoffanhäufen. Während im Makrobereich Metall beim Kaltumformen oft in mehreren Schritten gestaucht wird, um eine bestimmte Form zu erhalten, sind im Mikrobereich aufgrund bestimmter physikalischer Effekte Umformprozesse in nur insgesamt zwei Schritten realisierbar. „Wenn zum Beispiel das Ende eines eingespannten Drahtes durch einen Laserstrahl erhitzt wird, formt sich das geschmolzene Material zu einer Kugel – der sogenannten Massevorverteilung“, erläutert der SFB-Sprecher. „Diese kugelförmige Masse kann nun weiterverarbeitet werden, etwa durch Rundkneten. Auch dieses Rundkneten ist einer unserer Forschungsschwerpunkte gewesen.“ Das Verfahren ermöglicht unter anderem, die kleine Metallkugel aus dem Stoffanhäufen präzise und abfallfrei zu verändern. Das Metall kann weiter verfestigt und damit noch widerstandsfähiger gemacht werden. Auch Kombinationen aus verschiedenen Materialien lassen sich damit herstellen.

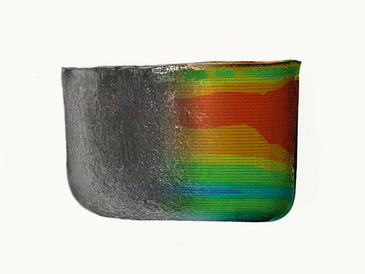

Ein anderes Beispiel ist die schnelle und genaue Qualitätsprüfung von Mikrobauteilen, die der SFB durch den Einsatz der digitalen Holografie ermöglicht hat. Dabei wird ein Bauteil mit einem Teil des Laserlichts beleuchtet. Das reflektierte Licht wird mit dem ursprünglich ausgestrahlten Teil des Laserlichts überlagert. „Wir bekommen so in guter Bildqualität und bei sehr schneller Messzeit aussagekräftige 3D-Informationen über das Bauteil“, sagt Frank Vollertsen. Die Auswertung erfolgt durch Bildverarbeitung und künstliche Intelligenz. „Innerhalb von Sekundenbruchteilen muss bewertet werden, ob ein winziges Bauteil den Qualitätsmaßstäben entspricht oder aber Ausschuss ist. Mit dem von uns entwickelten Verfahren ist das heute möglich.“

Neue Verfahren zur Werkzeugherstellung und -bearbeitung

Ein weiterer wichtiger Bereich in der SFB-Forschung war die Entwicklung von neuen Herstellungs- und Bearbeitungsverfahren für Werkzeuge aus besonderen Materialien, etwa Diamant oder besonders temperaturempfindlichen Materialien wie Formgedächtnislegierungen. Und mit dem Öffentlichkeitsprojekt „mikromal“, das die Tätigkeit des Sonderforschungsbereiches jahrelang verständlich darstellte und oftmals in den Schulen zu Gast war, startete der SFB als einer der ersten diese Form der Wissensvermittlung und Nachwuchsförderung.

„Wir haben in den vergangenen zwölf Jahren erhebliche Expertise aufgebaut. Unsere Arbeit wird natürlich mit dem Auslaufen des Sonderforschungsbereiches nicht enden“, bilanziert Frank Vollertsen. In Sachen Prozessgestaltung von Umformprozessen und bei der Werkzeugherstellung wird im Fachbereich Produktionstechnik und an den Instituten der Universität weiter geforscht, und die Produkte wie der im SFB entwickelte Prototyp zur Prüftechnik in Hohlräumen zur Endkontrolle von Mikrobauteilen wird zur Marktreife gebracht.

Weitere Informationen:

www.sfb747.uni-bremen.de

www.mikromal.de

www.facebook.com/Sonderforschungsbereich747

www.bias.de

www.uni-bremen.de

Fragen beantwortet:

Christine Steffens

SFB 747 „Mikrokaltumformen“

Universität Bremen

Tel.: +49 421 218-58130

E-Mail: Steffens@bias.de